很久以前,人们就开始用拉削的方法在燃气涡轮盘上加工榫槽。叶片通过榫槽固定在涡轮盘上。然而,拉削加工会导致涡轮盘表面及表面下层的组织结构发生变化,进而影响轮盘的抗疲劳强度。所以在拉削加工工艺的优化设计中,很重要的一点是绘制出拉削法加工的榫槽的可靠且定量的金相组织图。在本文中,我们采用了光学显微镜检测法和扫描电子显微镜检查法对工业燃气涡轮铬镍铁-718合金盘的榫槽的表层和表面下层的金相结构进行了分析。重点在于研究拉削加工榫槽在轮盘表面及表面下层造成的缺陷的特性。同时,研究还得出榫槽表面原材料γ”,γ’和δ晶粒的大小。使用基于材料的FEM模型预测轮盘的疲劳寿命时,需要输入金相组织的这些重要特性参数。通过金相组织结构的研究,我们发现了如刮痕和扭曲这样的缺陷。随后,我们将这些缺陷的特性参数(尺寸和形态)与燃气轮机制造商给的设计标准作比较。此外,受拉削影响区域和原始材料进行对比可发现,δ晶粒的体积分数出现明显的变化。这些变化与拉削过程中摩擦生热有关。最后,我们通过对比原始材料,就拉削表面金相组织演变对显微硬度的变化的影响进行了研究。

简介

铬镍铁-718合金,是一种Ni-Fe-Cr高温合金由国际镍公司于上世纪50年代发明。这是一种沉淀硬化的合金,能表现出很高的屈服应力和极强的抗疲劳、抗蠕变的能力。因为其在高温环境下有很高的抗氧化能力而且强度高,所以铬镍铁-718合金在航空工业领域,尤其是作为燃气涡轮发动机轮盘的制作材料而广泛应用。一般来说,轮盘和叶片通过纵树形榫连接在一起,而拉削加工工艺是加工纵树形榫槽的关键。通常,大家的关注点在于热变形中温度和张紧程度对晶粒尺寸变化的影响。拉削加工还会造成轮盘表面和表面下层的金相组织结构发生改变,进而影响轮盘的抗疲劳性,但是纵览文献,几乎没有论文对拉削加工铬镍铁-718合金轮盘造成的显微结构变化进行定性和定量分析。

本项研究目的在于对拉削加工铬镍铁-718合金轮盘的纵树形榫槽的表面和表面下层金相组织结构进行描述和量化处理。特别记录了轮盘表面和下表面层由于拉削加工造成的缺陷的描述和量化分析,并研究加工区晶粒尺寸和晶粒特性。

实验方法

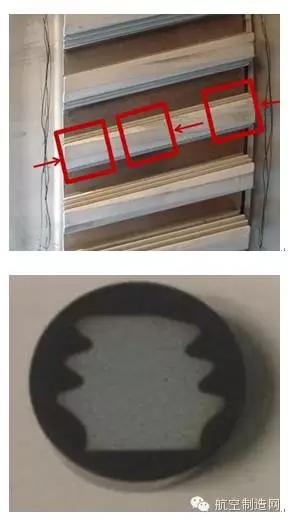

我们截取铬镍铁-718合金轮盘的一部分进行研究(图1)。像图2中展示的那样,我们用电火花切割加工的方式从中间榫槽的首、中、尾三处取金相样本。

图1 带榫槽的铬镍铁-718合金轮盘的一部分

图2 (a) 从图1的中间一排榫槽行取样(分别为拉削的起始、中间和结尾部位),箭头指出被研究表面;(b) 每一个位置准备进行缺陷和金相分析的部分

为了满足金相分析的需求,样本固定之后,会经过一套自动化的打磨和抛光的工艺。打磨时,会用到320,400,600和1200的砂纸。打磨后,样本会在MD绒织物上用1μm金刚石悬浮液作为抛光液进行抛光2分钟。为了能用扫描电子显微镜(SEM)来观察晶粒的边界,样本会在电压4V的条件下在草酸溶液中电蚀20~40秒。为了能高清晰度的捕捉γ“和γ‘的特征,样本需在电压10V溶液(8ml H2SO4和100ml H2O)中电蚀20秒,并且还要使用装有扫描发射枪(FEG)的扫描电子显微镜。

用SEM分析缺陷时,样本需在电压3V溶液(5g CuCl2,100ml HCL和100ml 乙醇)中电蚀10秒。用高度差法得出晶粒的尺寸。用ASTM得到不同晶粒的体积分数:E562假定面积分数等于体积分数。用Clemex图像分析软件测出不同晶粒的尺寸。为得出有代表性的统计结果,至少要使用6张金相图来确定不同晶粒的尺寸和特征。

每一个样本至少要取5处进行Rockwell A 硬度测定,然后每一处计算一个平均值。在实验中,刮痕之间的距离通常大于5倍刮痕直径。为了和文献中的硬度值作比较,Rockwell A 硬度值需要转换成维氏硬度,ASTM:E140。

缺陷分析

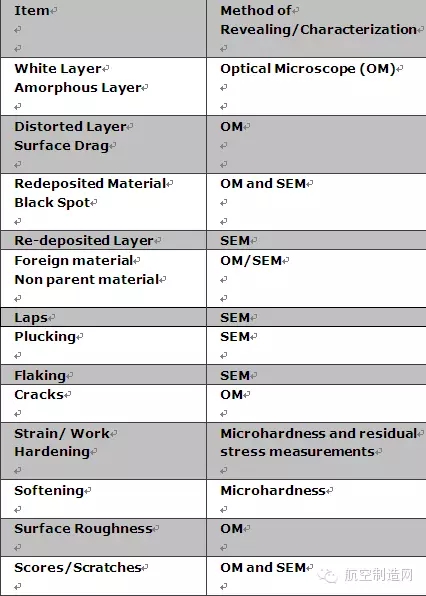

本次研究中,我们对中间一排榫槽的缺陷进行了系统的分析。更确切的来说,我们观察并量化了拉削的起始、中间和结尾部位。表1中给出了拉削加工的铬镍铁-718合金轮盘纵树形榫槽所包含的不同种类的缺陷。需要提及的是,在研究样本中,我们没有观察到白层,非经形层,次生物质,黑斑,再积层,异物,以及裂纹等缺陷。

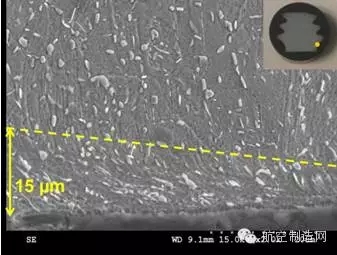

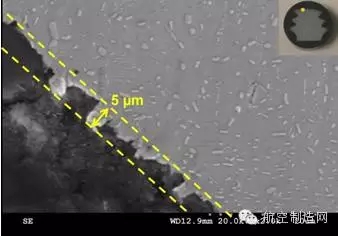

图3到图6展示了一部分观察到的缺陷。图3展示的是刮蚀,比如机械加工表面会出现的小孔。确实,刮蚀是最常见的表面缺陷。大家都知道,铬镍铁-718合金由于其在加工中机械硬化很快,所以很难去进行机械加工。不同的工具材料和拉削条件,合金的表面会出现加剧的侧面磨损,成坑和冲口。然而,所有研究样本中,刮蚀的最大可接受的深度都比设计的要小。类似的,如图4,展示的是扭曲层的图像。在这层中(7μm 宽)δ相有一个特别的排列。这个现象在榫槽的顶部很容易被发现,这可能与在这个区域拉削引起的应力有关。

表1 依据燃气涡轮行业标准,需要考虑的缺陷

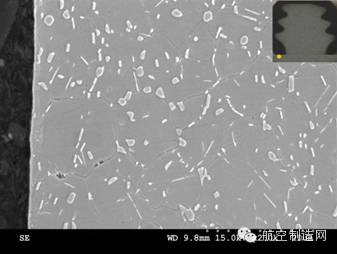

图3 中见样品刮蚀的SEM图,研究的位置用黄点标记在插图中。

榫槽最粗糙的表面(图5)在拉削的起始和终止位置。同样,如图6所示,有一种缺陷叫材料不完全分离,类似于材料断裂,但是没有从轮盘表面脱落。这种现象在所有样本中都存在。这类缺陷最长有25μm,其特征(尺寸和形态)各不相同。这种缺陷源于拉削的质量,其对轮盘寿命的影响还有待进一步研究。

图4 中间样本扭曲层的SEM图,研究的位置用黄点标记在插图中。

图5 粗糙表面的SEM图,此区域取自样本中间排拉削开始部位

微观结构演化

描绘铬镍铁-718合金轮盘的颗粒边界具有一定的难度。多次尝试不同的蚀刻剂和蚀刻条件后,我们认为,在扫描电子显微镜下观察,用草酸溶液进行蚀刻可以清楚地看到晶粒的边界。图7展示了中间榫槽蚀刻后观察到的晶粒。拉削加工之后,会出现动态重结晶(DRX),亚动态重结晶(MDRX),和晶粒生长等现象,严重影响晶粒的尺寸。对铬镍铁-718合金来说,发生DRX和MDRX的起始温度约为950℃,发生晶粒生长的其实温度约为1035℃。图8 展示了晶粒尺寸的变化,由图可知,拉削加工过程中,晶粒尺寸受影响程度较小。需要注意的是,部件在拉削加工过程中是浸泡在油里面的,所以材料很难达到950-1035℃(据业内人士说,材料温度大概在300℃以内)。所以,整个拉削加工的过程中,材料的温度都不会达到发生上述影响晶粒尺寸的现象的起始温度,也就不会影响晶粒的尺寸。

图6 材料未完全从样本表面分离的情况的SEM图像,图像取自中间一排起始拉削部位

图7 γ晶粒的SEM图,图像取自样本中间一排榫槽

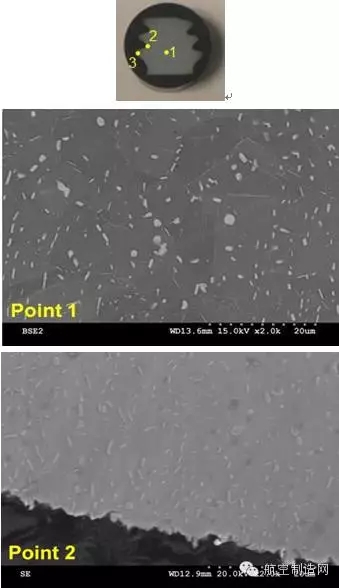

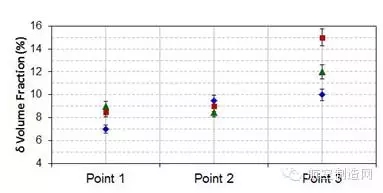

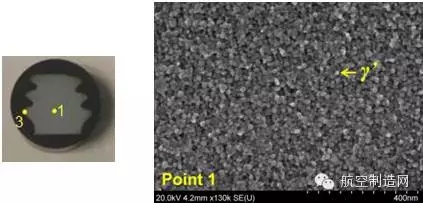

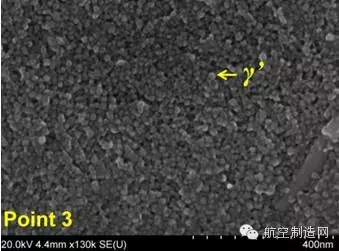

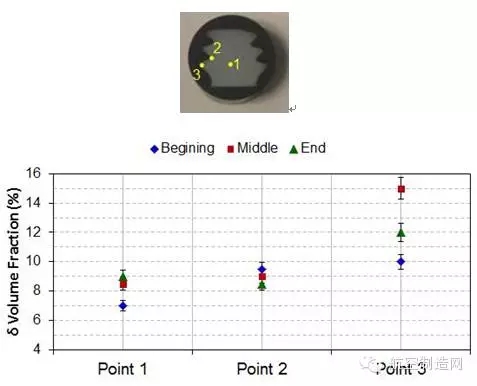

图9中给出了轮盘对应点处δ相的演变。图10中给出被测位置的δ相的体积分数。我们选取了三个不同的区域:榫内原始材料(1点),榫齿齿根(2点)和榫齿齿尖(3点)。在榫的内部(1点)及榫齿齿根(2点),δ相的体积分数基本一致,在榫齿齿尖(3点)处明显偏高。此外,对于其他的齿尖,δ相的体积分数也偏高,这表明这个趋势是对的,这种现象应该是由拉削造成的。在三个研究区域(拉削起始、中间及结尾处)都可以观察到这种趋势。

至于说为什么榫齿齿尖出的δ相的体积分数偏高,我们以后再研究,这里暂时不考虑。以TTP图表为参考,材料温度至少达到900℃,这种相才会出现。换句话来说,就像前面提到的,温度根本就达不到这种相出现的条件。因此,类似榫齿齿尖等局部区域出现这种相,可能是拉应力造成的,拉应力造成相的转换(γ’→δ),塑性变形造成绝热升温。然而,每一种变化产生的影响都需要去量化并记录。

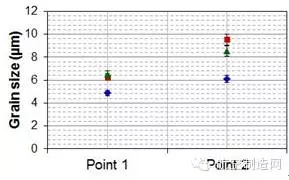

图8 铬镍铁-718合金轮盘内部材料和拉削加工区材料的晶粒大小的变化,测量标准差用误差栏表示

图9 中间样本δ相的变化,内部材料(1点),榫齿齿根(2点),榫齿齿尖(3点),榫齿齿尖处δ相体积分数较高

大家都知道δ相(Ni3Nb)会降低铬镍铁-718合金的机械性能。由于铌的损耗,γ’相(Ni3Nb)才会出现,它的存在意味着材料的可淬性有所降低。查资料可知,铬镍铁-718合金在960℃条件下热处理1小时,δ相的体积分数大约是2.3%,然而当前研究中榫齿齿尖δ相的体积分数可达到15%。榫齿齿尖δ相如此高的体积分数会明显影响轮盘的机械性能,其影响还有待进一步调查。SEM图11表明中间样本γ’相的形态。这里可以发现高密集度的γ’相。相反,这里没有观察到γ相。这可能源于δ相的密集度较高,减少了铌的体积分数,使得γ’相较少。

图10 中间排样本拉削起点、中点和结尾处的内部材料(1点),榫齿齿根(2点)

和榫齿齿尖(3点)的δ相的体积分数的变化

图12中展示了3个样本不同区域硬度的变化。为了对结果进行比较,我们选取3个相同位置的δ相的体积分数的测量值。我们观察了内部材料硬度值在拉削起始、中点和结尾处的分布。与内部材料相比,在榫齿齿根处(2点)硬度值较高,这可能是拉削硬化造成的。榫齿齿尖的硬度在拉削起始处和榫齿齿根处接近,在拉削中点和结尾处硬度值与内部材料差不多。

需要注意到,文献中提到的经过热处理和二次沉淀后的铬镍铁-718合金的硬度值约为430HV。经过拉削加工后,榫齿齿根处的硬度值接近文献中的数值,但是拉削中点和结尾处的内部材料和齿尖处的材料相比文献中的值偏低。

图11 SEM图展示了中间样本高放大倍数下的γ’相

图12 中间样本3个不同区域硬度变化的对比。测量值标准差应误差栏显示。

结论

在当前研究中,我们用光学和电子显微镜观察研究了拉削加工后的铬镍铁-718合金轮盘的微观结构特性,并沿拉削轮径选取了3个特定的位置进行了研究。我们改进了金相学的研究方法,进而清晰地可靠地显示被研究区域微观组织结构。微观结构和微观硬度的变化与部件几何区域相关。

通过本文的研究我们可以得到如下结论:

1. 观察到的缺陷的尺寸在加工要求范围内。此外,影响寿命的缺陷,比如:裂缝和白层等,并没有观察到。

2. 拉削加工不会影响晶粒尺寸的变化,这表明加工过程中不会发生重结晶。

3. 观察发现,δ相的体积分数会明显增加,尤其是榫齿齿尖部位。这可能是由于在这些区域较少的γ“相存在造成的。

4. 榫齿齿根处的硬度值与内部材料相比会偏高,这可能是拉削加工造成的加工硬化造成的。